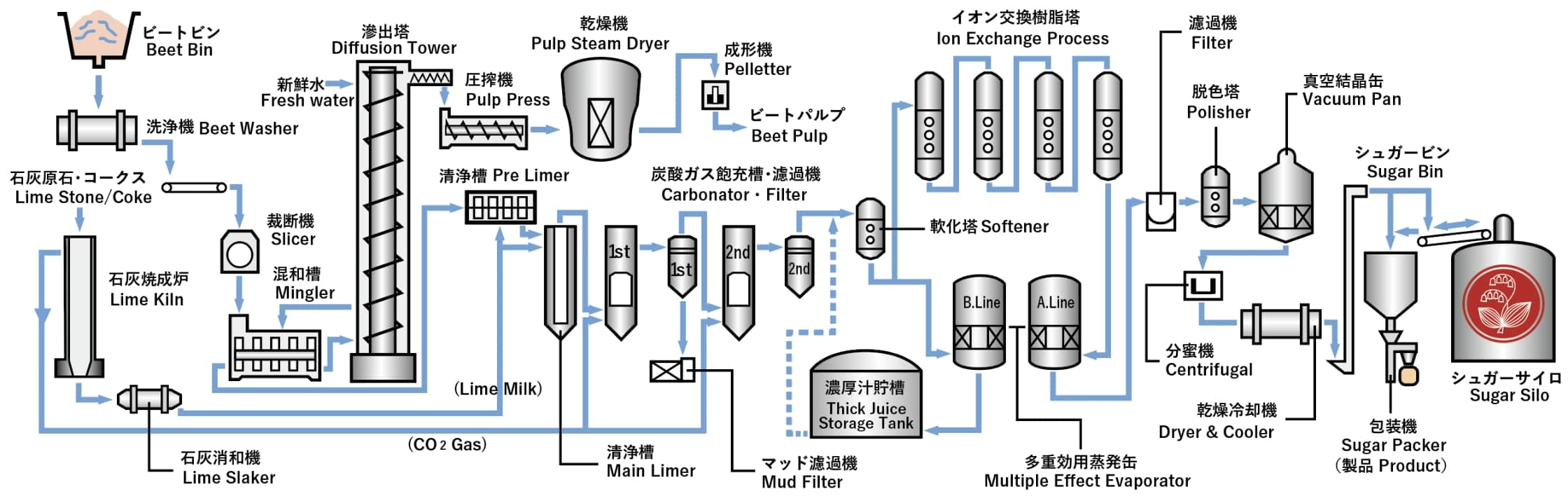

てん菜から砂糖を作る

STEP1

STEP2

てん菜を洗う

洗浄機械を用いて表面に付着した土等を洗い流します。

STEP3

てん菜を切る

短冊状に細長く切り刻みます。

STEP4

STEP5

不純物を取り除く

石灰と炭酸ガスを加えて、不純物を沈殿させます。

STEP6

不純物をさらに取り除く

イオン交換樹脂でさらに不純物を取り除きます。

STEP7

糖液の水分を飛ばす

糖液濃度を高くするために多重効用という技術を用い、効率よく水分を蒸発させます。

STEP8

STEP9

結晶のみを取り出す

「かご」を高速で回す機械を用いて、遠心力を利用して、結晶を分離し回収します。

STEP10

袋に詰める

規定重量に計量され、専用の袋に袋詰めされます。作業は機械で行われます。

STEP11

倉庫に保管する

機械でパレットに積まれ、倉庫に保管されます。